2015-11-23來源:招商平臺瀏覽量:

多層實木復合地板表層壓貼名貴稀有木種,紋理自然、大方,保持了原木地板天然尊貴,同時減少了對珍貴木材的過度消耗;親近自然,安居享受。嚴格的含水率處理,使其成板后表板與基板的含水 率存在科學的差異,使板材處于預應力的狀態。當其在冬季或采暖干燥季節使用時,表板釋壓,從而使表板和基板的變形達到平衡,確保其在地熱采暖的環境中不會開裂。

實木地板環境親和層——表層" src="http://img1.59137.com/news/2015/11/23/9/844012453148147.jpg" alt="多層實木地板環境親和層——表層" />

多層實木地板表層壓貼名貴稀有木種,紋理自然、大方,保持了原木地板天然尊貴,同時減少了對珍貴木材的過度消耗;親近自然,安居享受。嚴格的含水率處理,使其成板后表板與基板的含水

率存在科學的差異,使板材處于預應力的狀態。當其在冬季或采暖干燥季節使用時,表板釋壓,從而使表板和基板的變形達到平衡,確保其在地熱采暖的環境中不會開裂。

多層實木地板的面層通常是非洲紅檀、沙比利、紅卡雅、灰海棠、歐洲白橡、柞木、橡木、紫檀、斑馬木、黑核桃、大果阿那豆、香脂木豆、榆木等不同檔次裝飾效果的名貴木種,目前共開發國內外暢銷花色逾60種,選用面材超40種。既有暢銷國內外市場的0.6mm面皮平面輥涂系列產品,又有國內外市場需求甚殷的手刮仿古和拉絲仿古系列。

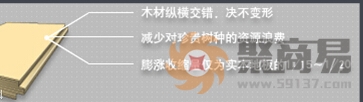

多層實木地板基材完全出自科技杰作,徹底改變了對地板的傳統思維。它采用非稀有而又可再生的木材縱橫交錯疊壓成基材,使地板的“內應力”達到平衡,消除地板的“各向異性”,從而克服了傳統實木地板易曲翹變形、干縮濕漲等弊端。經專家在多種自然環境狀態與地熱環境狀態下測試,多層實木地板其膨脹收縮量僅為實木單板的 1/15 ~ 1/20 ,足見其穩定性相當強。中間層部分芯板選用進口70年以上樹齡的優質木材,旋切后,經過浸泡、蒸煮、烘干等處理,木材基本改性后使其內應力削減后接近零,從而避免在使用過程中芯板開裂的問題。

實木復合地板的基材低密度的木材,如柳桉、桉雜、楊木、樟木松等,多層地板的層數一般奇數較好,以中間為對稱中心,上下層的內應力互相抗衡,較大限度地消除木材的各項異性,保證了木地板在使用時的穩定性,避免了木地板的變形、彎曲、開裂。基材有良好的防水性、抗熱性、達到不開膠、不變形,從而保證地板基材的質量。

采用美國PPG油漆,以獨有的碾壓漆技術,有效地增強了漆膜的彈性和韌性,防止因硬脆而發生的爆漆現象。十遍準確的漆膜處理,確保經久耐用。表層霧面亞光防滑處理,雅致大方、步行安全、觸感舒適。

實木復合地板的油漆大多采用超耐磨輥涂漆、超耐磨淋漆(又稱為鋼琴漆)。用于地熱的油漆選用輥涂較好,其良好的韌性和彈性,都能防止地板過分干燥引起的爆漆現象。在地板的表面涂裝的UV漆,具有較好的抗菌性、防腐性,能夠長久有效抑制各種細菌的繁殖與生長,便于清潔衛生,光彩亮潔。

靠前步:原木選材分割好的木材才能出好的地板,原木質量對地板質量的影響至關重要。好品牌的質量控制是從原木選材開始把關的,好木材是生產出優質地板的基礎。

第二步:原木旋切干燥 這道工序用于加工制作多層實木復合地板基材的實木芯板,基材實木芯板質量與成品地板的質量密不可分。旋轉切割出的實木芯板厚約1.5毫米,旋切后還需要一段時間進行干燥。

第三步:實木芯板分選 為了保證每一片地板的質量,正規廠家通常只選薄厚均勻、厚度適中,且無缺陷、無斷裂的實木芯板作為地板基材,由專職分選員對地板基材進行挑選。

第四步:芯板涂膠排板 專業的涂膠設備進行操作,可以保證涂膠量均勻,提高涂膠工作效率。將8-10層涂過膠的薄實木芯板有序地縱橫交錯分層排列,粘合在一起,可以改變木材纖維原有的伸展方向。正是這一步,徹底改良了實木木材的濕脹干縮的局限性。

第五步:芯板熱壓膠合;熱壓是實木復合地板生產過程中的一個重要工序,它直接關系到地板成品的質量。大的工廠采用的熱壓設備比較先進,生產管理人員全程監控,因此產品質量比較穩定。

第六步:基材定厚砂光 采用大型定厚砂光機對地板基材的面、底進行定厚砂光,可確保板面的平整度和光潔度,從而提高產品的精度,為裝飾面層珍貴樹種木皮的壓貼提供可靠保證。

第七步:基材分選養生 地板基材在初步加工完成后,還要經過專人精心分選,去掉不合格的產品。經過高溫高壓,基材內部存在較大的內應力,需要靜置平衡15天到20天左右釋放這種內應力,使得基材平衡穩定。這個過程叫作養生。

第八步:實木面皮挑選 多層實木復合地板多用于北方干燥的環境中,因此尺寸的穩定性至為關鍵。為了防止在干燥的采暖季節出現開裂等現象,大品牌實木復合地板表面的珍貴木種木皮全部由專業質檢人員一片一片挑選,含水率控制極為嚴格。

第九步:地板板坯成型 將挑選好的木皮單片涂上環保膠貼在地板基材上,再進入先進的熱壓機里進行熱壓,即制成合格的多層實木復合地板板坯。

第十步:地板板坯養生 由于地板基材在貼上裝飾木皮后又經過熱壓,板坯內部又產生了較大的內應力,這樣的地板板坯需要在恒溫恒濕的平衡養生倉里靜置養生20天左右,從而保證地板質量更加穩定。

第十一步:地板切割開槽 經過了養生,板坯將通過開槽設備切割成型。開槽的好壞對成品地板的拼接意義重大,因此國內的大企業多引入了德國進口切割設備,以確保質量。

第十二步:淋漆干燥定型 開完槽的地板,將通過淋漆設備。在經過八道底漆、四道面漆的淋涂后,成品地板的表面漆面將有潤澤而又富有韌性。之后,只需分揀包裝,就結束了生產全過程。